При создании станка из эпоксидной/полимерной смолы одной из задач является подбор и подготовка компонентов итоговой смеси(гранулята). Это необходимо сделать таким образом, чтобы станина была прочной и могла справляться с существенными нагрузками при обработке материалов — металла, дерева и других. Для изучения вопроса были использованы : материалы , опубликованные на французском форуме(к сожалению исходная ссылка больше не работает.), инструкция по технологии приготовления полимербетона с сайта cnczone.ru, материалы сайта epoksid.ru Компоненты полимербетона должны иметь такие размеры, чтобы максимально заполнять собой пространство смеси.

План подготовки включает в себя:

- Выбор компонентов гранулята, твердой фракции состава

- Определение количество и выбор полимерной смолы

- Подготовка компонентов

- Выполнение тестовых заливок

- Подготовка и заливка форм станины будущего станка

Выбор сухих компонентов для смеси заключается в таком подборе размеров и формы гранул, чтобы смесь могла содержать минимум смолы и максимум твердых частиц при этом не теряя прочности их связывания. Во первых требуется метод определения размера частиц, для бетона стандарт UNE-EN 933-2 [UNE-EN 933, 1996] предлагает такие диаметры сит для просеивания (в мм):

0,063-0,125-0,25-0,5-1-2-4-8-16-31,5-63-125

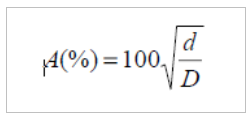

Итоговая компактность( эквивалентна плотности) полидисперсной, т.е. многокомпонентной смеси может оцениваться методами San Jose и Фуллера.

А — это объемная доля зерен, составляющих смесь.

d — это размер сита

D — это максимальный размер зерна, используемый в составе

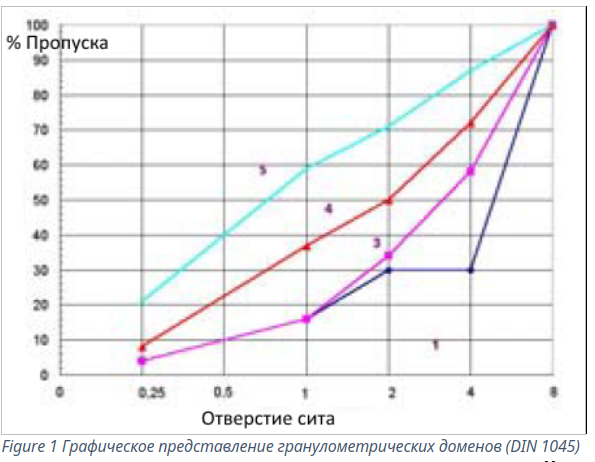

Более удобен метод определения по кривым DIN1045

В проценте пропуска на графике выше указан только сухой смеси, без смолы. Для синей кривой (нижняя) сито с отверстием 1мм пропустило 15% от смеси, сито 2мм пропустило 30% смеси, и с отверстием 4 мм пропустило только 30% из смеси. Таким образом состав смеси был такой 70% > 2mm, 15% 1..2 mm и 15% менее 1mm

1.Синяя(нижняя) кривая указывает на очень крупный состав смеси, массы трудно готовить

3.Фиолетовая кривая указывает на оптимальный состав смеси, раствор удобен в приготовлении, бетон надёжен

4.Красная показывает вариант когда бетон менее надежен,применение возможно

5. Голубая, верхняя кривая указывает на вариант, в котором слишком много смолы, бетон не надежен

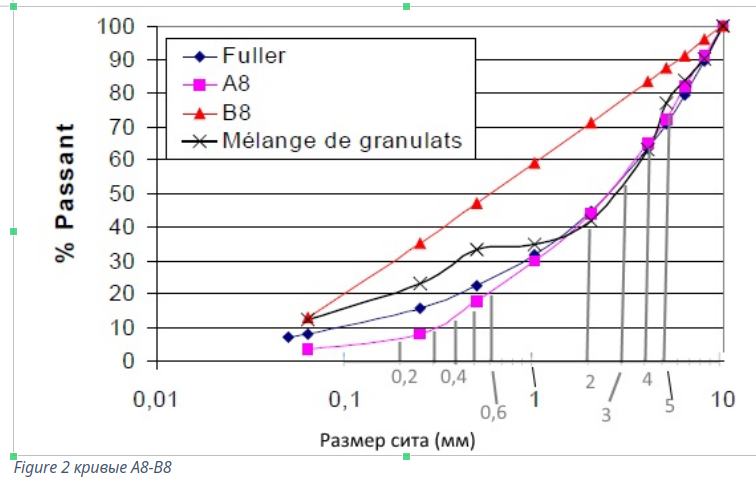

Определение по кривым «Отто фон Герике»

Технический университет «Отто фон Герике» в Магдебурге [Wiele, 1991],изменили эти домены, построив две кривые A8-B8 для правильного агрегаты в случае полимерного бетона. Выбранная кривая смешивания должна быть между кривыми A8 и B8 (рис. 4.2, ).

В соответствии с этим приведём примеры расчетов гранулята(т.е. только сухой части) по массе

- 4% < 0.25,

- 12% 0.25 .. 1 мм,

- 22% 1..2 мм,

- 24% 2..4 мм,

- 38% 4..8 мм

Ещё вариант

- Пудра 12%

- <2 мм 20%

- 2-6 мм 48%

- <10мм 20%

Вариант с немецкого форума

Конкретный состав смеси определяется исходя из наличия компонентов, доступных на месте.

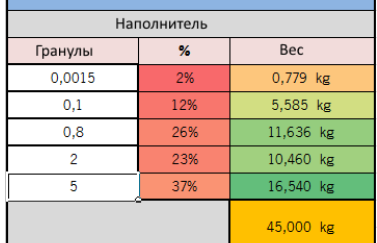

У меня в наличии оказались 2,5-6 мм, гравий фракции 1,5-2мм, кварцевый песок фракции 0,1-0,6 мм , кварцевая мука <0,15мм

Выбран следующий состав сухой смеси:

- гравий 2,5-6 мм 45%

- гравий 1.5-2мм 20%

- кварцевый песок 25%

- мука 10%

Определение количества смолы для выбранного состава компонентов полимербетона

После составления смеси, необходимый объём смолы находят заливая в образец воду во время вибрации до тех пор, пока смесь не покроется водой полностью. До этого взвешивают смесь компонентов полимербетона в сухом виде, затем взвешивают полученную смесь с водой и рассчитывают объём пустот, который должна будет заполнить смола.

Пусть мы получили вес воды 1,81 кг, т.е. 1,82 дм3 по объёму. Зная объём и расчитав объёмную массу смолы после смешивания с отвердителем и добавками(таблица ниже ), находим требуемую массу и процент по массе. 1,82 дм3=0,00182 м3 , т.е. масса смолы д.б. 0,00182м3 * 1134 кг/м3 = 2,06 кг

Определение влажности компонентов

песка, гранита

Из партии исследовательского песка отбирают две навески по 0, 5 кг, взвешивают с точностью до 1 г и высыпают каждую отдельно в плоскую посуду, высушивают в сушильном шкафу при температуре 110 ± 5 ° С до постоянной массы. Во время высушивания через средстве 30 мин песок перемешивают. Песок охлаждают и взвешивают.

Влажность = 100*((массаДо — массаПосле)/массаПосле)

Сушку проводят при температуре 80-100 гр. Целевая влажность — 0,5 %

Созданный станок трудится над заказами, оформить заказ можно на сайте imbus.ru